液流电池越来越火,那么,你知道液流电池究竟是怎么生产出来的吗?

原文始发于微信公众号(艾邦液流电池网):带你了解液流电池生产工艺!

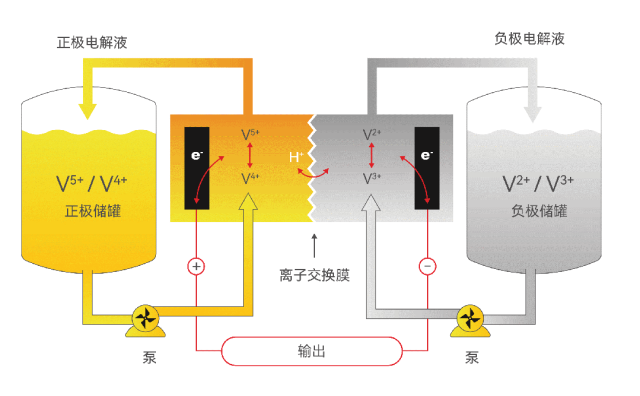

液流电池(Flow Battery)是一种可充电电池,它通过液体电解质的流动来存储电能。与传统的固态电池(如锂离子电池)不同,液流电池的能量存储组件(电解质)是分离的,通常储存在外部容器中,在充放电过程中通过电池单元循环。

液流电池是一种活性物质存在于液态电解质中的电池技术,电解液在电堆外部,在循环泵的推动下流经电堆,实现化学能与电能的转换。国际上液流电池主要有全钒液流电池、锌溴电池、铁铬电池、多硫化钠溴电池4种技术路线。 其中全钒液流电池目前产业链建设和技术成熟度相对较高。全钒液流电池系统由功率单元(电堆),能量单元(电解液和电解液储罐),电解液输送单元(管路、阀、泵、传感器等辅助部件)以及电池管理系统等组成。其中,电堆由离子交换膜、电极、双极板、电极框、密封等材料构成。液流电池生产线包括(双极板,膜裁切,碳毡裁切,电堆堆叠组装)等。欢迎申请加入微信群。

另外欢迎加入通讯录:https://www.aibang360.com/contacts/100278100042 双极板 设备 材料 检测 加工 液流电池 质子膜 隔膜材料 电堆 电解液 激光设备 其他