一、行业痛点:液流电池密封性能成“卡脖子” 关键

液流电池作为长时储能的核心装备,其电解液储存罐、流道板等核心部件多采用工程塑料(如 PP、FeF)制造。但传统焊接方式(如热风焊接、超声焊接)存在三大短板:

1.密封性能差:焊缝易出现微缝隙,导致电解液渗漏,影响电池安全性与寿命;

2.热变形严重:高温作用下塑料部件易收缩、翘曲,精度难以控制;

3.兼容性不足:无法适配复杂异形结构,限制电池集成设计灵活性。

二、核心解决方案:塑料激光焊接的三大核心优势

针对液流电池的特殊需求,塑料激光焊接技术凭借“精准、高效、可靠” 的特性脱颖而出,成为行业优选方案:

•① 微米级密封精度:通过激光能量局部熔融塑料,焊缝宽度可控制在 0.1-0.5mm,结合强度达母材的 90% 以上,彻底杜绝电解液渗漏风险;

•② 低热影响区(HAZ):激光能量集中作用于焊接界面,周边材料温度仅上升 5-10℃,有效避免部件热变形,保证流道尺寸精度;

•③ 适配复杂结构:支持平面、曲面、异形件焊接,可实现多工位连续作业,满足液流电池模块化、集成化设计需求。

三、关键应用场景:覆盖液流电池核心部件

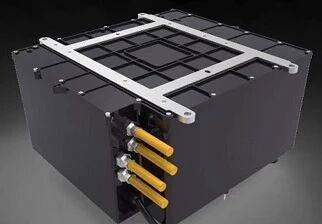

目前,该技术已成功应用于液流电池三大核心塑料部件的焊接:

1.电解液储存罐:焊接罐身与封头的环形焊缝,密封性强、压力无泄漏;

2.双极板 / 流道板:焊接流道层与集流层,保证电解液均匀分布,降低欧姆损耗;

3.接头与管路:实现塑料管路与金属接口的异种材料连接,提升系统集成可靠性。

四、技术保障:定制化方案 + 严苛测试

为匹配不同液流电池体系(如全钒、铁铬)的需求,我们提供定制化焊接解决方案:

•根据塑料材质调整激光波长(1064nm/532nm);

•配备视觉定位系统,重复定位精度±0.02mm;

•每批次产品均通过气密性、耐腐蚀性测试,确保长期稳定运行。

液流电池的规模化应用,离不开核心制造技术的突破。塑料激光焊接正以其独特优势,为储能装备的安全性与经济性保驾护航!