作为所有电化学电池的关键部件之一,电极起到了提供反应场所的功能,电极材料通常需要具有高表面积、合适的孔隙率、低电子电阻以及高电化学活性的特点。在全钒液流电池中,目前最具有前景的就是包括碳毡(CF)、石墨毡(GF)以及碳纸(CP)在内的碳素电极,其由于成本低廉以及高化学稳定性的特点而受到广泛关注。石墨毡因具有高体积表面积、接近金属的电导率、大空隙率、良好的耐化学性和稳定性、良好的液体渗透性、良好的机械完整性、压缩性以及合理的成本目前被广泛应用在液流电池领域。本文将从碳毡/石墨毡相关参数以及工艺上的不同对全钒液流电池的影响进行一定阐述。

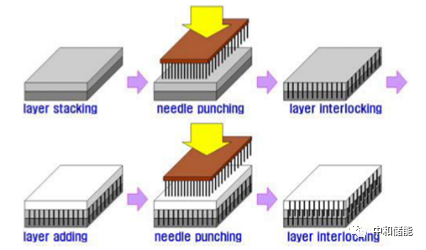

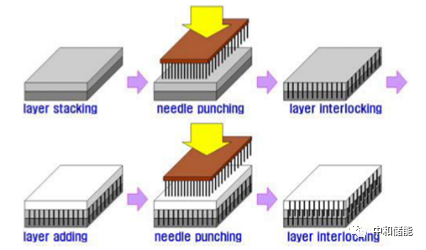

聚丙烯腈(PAN)和人造丝是最常用于石墨毡/碳毡制造的两种前体。碳毡材料的制造过程包括针刺加工和石墨化过程,其中针刺是决定所生产碳毡结构以及厚度均匀性的重要步骤。针刺过程是通过针上的倒钩钩住纤维并垂直插入,通过纤维的重新排列实现压实并相互融合的效果。随后进行石墨化步骤,通过在不同温度下进行热处理得到碳毡或者石墨毡,碳毡的加工温度约为1200-1600℃,石墨毡的处理温度约为2000-2600℃。

碳毡制造过程中使用的各种前体和加工参数会影响碳毡材料的石墨化阶段,导致碳毡和石墨毡之间的差异。不同前体制造的碳毡的物理参数差异显著,有研究发现,基于人造丝的GF的电阻率为0.023Ω cm,远高于PAN品种的电阻率(0.0038Ω cm)。而不同厂家所生产的碳毡电化学活性也可能由于自身具有的不同碳表面羟基(-OH)分布和季氮基团的含量与缺陷浓度而显著不同。

一般电池中具有的极化都可以分为欧姆极化、电化学极化和浓差极化,其分别对应欧姆内阻、电化学极化内阻以及浓差极化内阻。欧姆极化所产生的内阻主要取决于电极本身的性质及参数,包括材料电阻率、碳毡孔隙率、厚度、接触面积等,一般来说电阻率越大、孔隙率越小、厚度越大、接触面积越小碳毡电极的欧姆阻抗就会越大。因此对碳毡电极而言,在理想情况下,低电阻率、高孔隙率、厚度小、接触面积大能够降低全钒液流电池反应过程中的的欧姆阻抗。当然,如果考虑整个电池中的欧姆电阻,那还需要考虑到离子传输过程中通过电解质和膜的阻力、双极板中的电阻以及电池组件之间的接触电阻等。

实际上,电极的电阻以及双极板与电极的接触电阻在很大程度上取决于电极压缩程度,随着电极压缩程度的增加,其欧姆内阻都会降低。然而,电极压缩的增加也会导致电极孔隙率的降低,这不利于电解质的传输,使得欧姆内阻增大。这两种效应之间的权衡导致压缩比存在最佳值,约为20%,以实现最高的能量效率。在实际电池中,因为流道的布局使得电极框架的厚度通常大于3毫米,因此具有流通结构的传统全钒液流电池的碳毡或石墨毡电极必须相对较厚(约3-6 毫米),这导致VFB的欧姆电阻仍然较高,从而造成了VFB在保持能量效率不低于80%的前提下工作电流密度低于150 mA cm -2 。据相关研究报道,使用碳毡或石墨毡的全钒液流电池的欧姆极化比例约占所有极化的 64%。此外,由于欧姆过电位与工作电流成正比,因此欧姆损耗在高功率/电流区域工作时会变得更加严重。因此,为提高VFB的功率密度,应尽可能减小电极厚度以减少欧姆极化。目前研究表明,减小电极厚度将缩短离子传输和电子传输距离,从而导致欧姆极化降低。另一方面,它也会降低电极的表面积和透水性,对应于电化学极化和浓差极化的增加,因此需要权衡这三种效应来确定具有不同电催化活性和孔结构的各种电极材料的最佳电极厚度,以实现最佳电池性能。

电化学极化电阻则主要取决于电池的电化学反应过程,碳毡电极本身具有一定的催化活性,但催化活性有限,会产生较大的电化学极化阻抗,因此针对液流电池,特别是对于在较高电流密度下运行的全钒液流电池,对电极材料的改性以提高电催化活性和电化学可逆性是非常必要的。所以目前研究大都集中在针对碳毡电极表面引入表面官能团、优化微观结构、增加活性表面积、引入电催化剂等多种改性方法,以有效提高钒离子氧化还原反应电化学活性。前文所提到的在碳毡电极制造工艺中对其参数以及工艺的调整也是为了降低其电化学极化阻抗,提高碳毡电极活性。

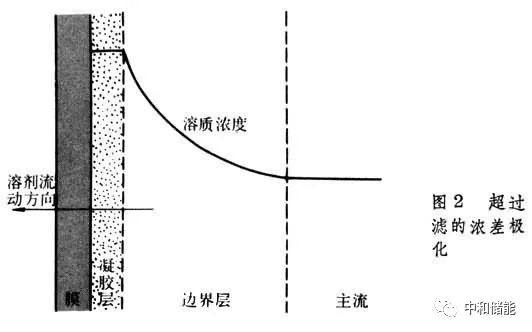

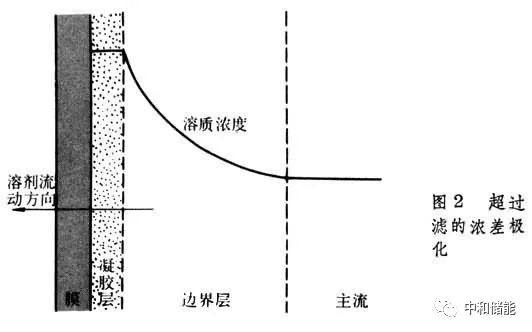

活性物质传质不足所导致的反应过程中的浓差极化也是开发高功率密度全钒液流电池的主要限制因素,因为更快的反应速率需要更多的活性物质。众所周知,增加电解液流速可以增强传质并降低浓差极化,但这种方法同时增加了泵的能耗,从而降低了全钒液流电池系统的整体能效。因此,目前大多通过优化电极的孔径、孔分布和孔形等多孔结构来提高电极的渗透性以降低浓差极化。对于常规全钒液流电池来说,由于采用厚CF或GF电极材料的高孔隙率所导致的低流阻,与其他两种极化相比,浓差极化并不大。但使用合适的流道可以改善通过电极的流量分布并降低流动阻力,从而降低泵的能耗。

总而言之,钒液流电池以其设计灵活、循环寿命长、效率高和安全性高等优点被认为是最有前途的大规模储能技术之一。然而,高昂的成本阻碍了VFB技术更广泛的商业化。通过减少材料消耗和堆叠尺寸,提高 VFB 的功率密度是降低其成本的有效解决方案。目前已广泛通过各种电极修饰研究以减少电化学极化损耗并提高VFB的功率密度。

此外,使用薄电极已成为获得更高功率密度VFB电极的发展趋势,因为它可以在很大程度上降低VFB的欧姆极化。然而,它同时降低了实际表面积并增加了流动阻力,导致电化学和浓差极化增加。因此,需要开发具有更高电催化活性和适当孔结构的电极材料。此外,采用零间隙结构必须搭配双极板与流场。目前公开的报道多采用带流场的石墨板作为双极板。然而,脆性及高成本限制了其工业应用。因此,开发具有高导电性的碳塑复合双极板是该结构产业化应用的关键。

对于浓差极化,由于以CF或GF为电极的VFB的浓差极化不大,因此较少关注VFB浓差极化的改进。然而,随着电极厚度的减小,流阻增大,浓差极化将会增大。此时,除了在双极板表面设计流道,优化孔径、孔分布、孔形等多孔结构,增加电极的渗透性也是一种较好的解决策略。尤其是多级孔结构的设计,可以有效解决薄电极带来的高流阻、低孔隙率和活性表面积等问题。在接下来的研究中,优化分级孔的孔径,包括大孔作为电解质的传输通道和小孔作为氧化还原反应的活性位点,对于进一步降低浓差极化至关重要。

原文始发于微信公众号(中和储能):如何设计碳毡/石墨毡可降低全钒液流电池阻抗、提升电池效率?