钒电池与其他常见电池相比,具有安全性高、寿命长、使用灵活等特点,在储能领域应用前景广阔。 但是,效率低、成本高是阻碍钒电池进一步推广应用的关键之一。

大连100MW/400MWh液流电池储能调峰电站

1 钒电池主要运行特点分析

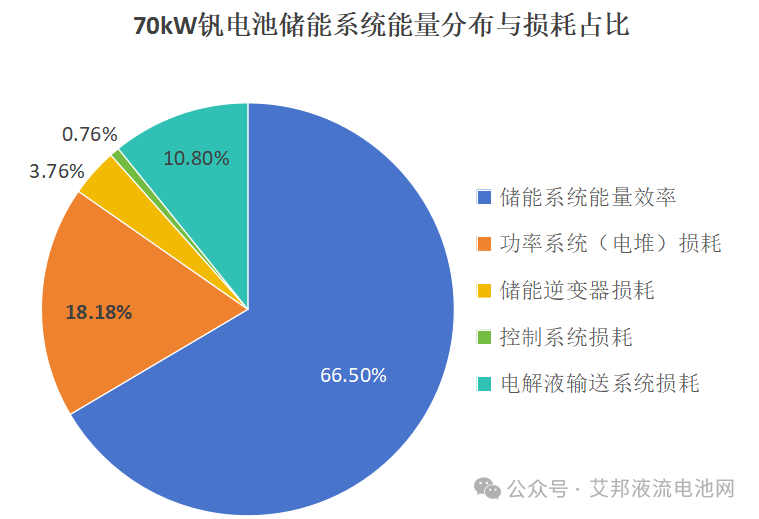

70kW钒电池储能系统中的能量损耗占比分别为:储能系统能量效率66.50%、功率系统(指钒电池电堆)损耗18.18%、储能逆变器损耗3.76%、控制系统损耗0.76%,以及电解液输送系统损10.82%等。

钒电池的能量效率相对其他电池偏低,功率系统和电解液输送系统损耗占比较高。功率系统损耗包括电解液失衡造成的损失、传质损失等;电解液输送系统损耗包括漏电电流损失和泵损失等。

此外,钒电池的储能成本也相对较高。 据测算,当前钒电池储能项目的初始投资成本为3.5~5.0元/ (W·h),高于锂离子电池项目0.7~2.2元/ (W·h)的水平。由于钒电池循环次数长,全生命周期度电成本约为0.67元/ (kW·h),基本与锂离子电池的0.67元/ (kW·h)持平。

为了推进钒电池进一步降本提效,研究钒电池在实际应用运行中的主要性能损失及特点是十分必要的。

2 钒电池运行中的主要性能损失因素

在电池运行过程中,钒电池的内部关键组件会不可避免地产生能量损失和电化学性能衰退,进而导致充放电性能和使用寿命不达预期。 在不考虑电池组件机械性失效和性能不可逆衰退的前提下,影响钒电池性能和使用寿命的主要因素包括电解液失衡和漏电电流损失等。

图源:爱谱斯(液流电池实验室测试装置)

2.1 电解液失衡

电解液失衡主要原因包括电解液的跨膜迁移、析氢副反应等。 电解液跨膜迁移会导致正极VO2+不足,负极 V2+的累积,电化学反应中钒离子利用率降低,电池容量显著下降。

针对这类问题,定期将正、负极电解液混合,即可解决。然而,当发生析氢副反应时,不仅会使电解液的平均氧化态(AOS)升高,还会消耗电流并生成气泡,这些气泡会降低电极的活性面积,最终造成电池性能衰减。

研究表明,当钒电池电解液的AOS 由3.5增加至3.9时,电解液的电阻、电荷转移电阻和传质阻抗分别增加19.3%、709.0%和206.0%,可用功率密度下降 40%以上,放电容量相对于理论极限值下降52%。

目前,针对电解液AOS极化的恢复方法主要有直接化学还原、电解还原等。

-

M. Kapoor 等结合开路电压法提出了电解液修复点(ERPMax)的概念,即在电解液修复点之前,要完成电解液性能失衡的修复,否则正极有可能会发生析出钒物质沉淀的现象,造成电解液难以修复。

-

Z. Y. Wang 等提出通过提高电解液 AOS 来抑制钒电池容量衰减的方法。结果表明,与常规电解液(AOS为3.50) 相比,AOS 3.68的 VRFB 在 400次循环中的累积放电量提高了52.33%。

-

R. Pichugov 等提出了一种能够在电池运行过程中,利用电解还原法恢复钒电解液平衡的方法:将正极电解液和硫酸分别通入RuO2/ Ti电解池中的阴极室和阳极室进行电解,将VO2+还原为VO2+,达到降低AOS的目的,随后电解液返回电池循环。经过 222次完全充放电循环和多次电解液再平衡测试,钒电池容量利用率和效率都能够恢复到初始值。此外,加入电解液再平衡系统后,钒电池系统整体能量效率仅降低了1.8个百分点,效益可观。

-

N. Poli 等建立了电解还原法再平衡过程中的数学模型,提出了确定再平衡过程最优终点的方法,大幅提高了再平衡过程的效率和准确率。在钒电池循环中,电极表面的氧官能团的数量会不可避免地发生变化,造成电极性能的衰减。

-

L. Wei 等通过混合电解质以及添加还原剂(草酸)来重新平衡电解质的浓度、体积和价态。同时,在不拆卸电池的条件下,调换电池的正极和负极,能够使电极退化引起的能量效率衰减几乎完全恢复。

另外,当钒电池在高温(40 ℃ 以上) 或者低温(10 ℃ 以下)环境下工作时,电解液会变得不稳定:在高温正极中的 VO2+容易生成V2O5,并可能沉淀;而在温度低于 10 ℃时,V2+、V3+和 V4+可能形成硫酸盐沉淀。 这不仅会影响电池的容量,而且会造成管道堵塞,最终导致电堆的损坏。

目前,改善钒电池电解液在极端温度条件下(10 ℃以下或40 ℃以上)稳定性的方法主要包括改良支撑电解质、加入添加剂等,但大部分研究仅停留在实验室阶段。在实际工程应用中,需要做好钒电池的热管理,以保证系统能够安全稳定地运行。

2.2 漏电电流损失

不同电池单元的电解液会在输送电解液的主流道与分支流道之间形成回路,产生漏电电流(又称支路电流)。 钒电池中的漏电电流是造成电池能量损耗的重要因素之一,漏电电流损失能达到电堆内液压降损失(电解液流动过程中所产生的能量损失)的10~20 倍,由漏电电流造成的平均自放电率能达到每小时0.6%。

此外,漏电电流还会造成电极和双极板的局部损坏,最终导致电池的库仑效率和能量效率降低。漏电电流的大小受流道尺寸大小和布局、电流密度、电解液导电性、单个电堆内电池单元数量等因素的影响。

降低漏电电流损失的方法包括降低电解液的导电性、优化流道流形和横截面几何形状、流道布置以及电堆设计等。

-

Q. Ye 等对漏电电流和泵损失之间的流道设计权衡展开研究。 结果表明,对于连接各电池的单元的分支流道来说,应采用尽可能深的流道设计,并且通过调节流道的宽度和长度,来实现离子阻力和流动阻力之间的理想平衡。

-

N. M. Delgado 等提出一种带有转储单元的电堆结构。转储单元连接相邻电池单元的电解液,作为流道的延伸,从而减小漏电电流。相比于不带转储单元的常规电堆,漏电电流损失和压降分别降低了33.0%和23.6%,电池输出功率增加了19.0%。在提高了电池效率的同时,降低了每 kW·h 储能的成本。

-

Y. H. Jiao 等开发了一种将流阻网络模型和等效电路模型耦合的电堆模型,并提出一种非均匀流道设计,在降低漏电电流损耗的同时,提高了流动均匀性。与常规的均匀流道系统相比,非均匀流道系统效率提高了2.2个百分点,流动均匀指数从31%降低到5%左右。

-

X. B. Zhao 等研究了120个钒电池单元在不同电堆设计(包括串联、并联和混合连接等)下的系统性能表现。 结果表明,电堆中间电池单元的漏电电流通常比其他电池单元的漏电电流更高,且电池荷电状态(SOC)越高,漏电电流越大。 与串联和混合连接系统相比,并联连接的电堆由于管道系统中没有漏电电流损耗,获得了最高的库仑效率和能量效率。

3 结论

目前,钒电池应用的主要技术难点包括电解液失衡、漏电电流损失、工作温度区间窄和成本高等。目前,针对电解液失衡的研究主要集中于电解还原法,原因是电解还原法操作相对简便、没有副产物且效果好。 针对漏电电流损失的主要处理办法是优化流道和流型,这涉及到多物理场耦合模型的建立和优化,将是未来研究的重点。

文章节选自:李振鹏,颜东梅,李军,等. 全钒液流电池在储能领域的应用与展望[J]. 电池,2024,54(3):422-426. DOI:10.19535/j.1001-1579.2024.03.027.